|

덴티움은 ‘Total Solution Provider & Self Development Manufacturer’을 모토로 오는 2020년 글로벌 TOP 5 진입을 목표로 삼고 있다. ‘Implantium’을 비롯한 다양한 종류의 임플란트 시스템과 CAD/CAM 및 인트라오랄 스캐너, CBCT 등 디지털 덴트스트리 시스템, 그리고 조직 엔지니어링을 기반으로 한 바이오테크 분야까지, 덴티움의 질주는 계속되고 있다. 국내 임플란트 선호도 최상위를 지속해서 지키고 있고, 전 세계 70여개국 치과의사들이 사용하고 있는, 더불어 임플란트 임상술기 관련 치의학분야의 세계화까지 주도하고 있는 덴티움. 지난 10일 지칠 줄 모르는 덴티움의 심장부인 덴티움 용인생산본부를 직접 찾았다. 덴티움의 개발 및 생산 역량, 그리고 향후 발전 가능성을 직접 확인하는 순간이었다. [편집자주] |

덴티움, 임플란트 세계적 기준으로 자리매김 중

지난 4월 10일 서울 코엑스 오디토리움 강연장이 1,500여명이 넘는 치과의사들로 가득 찼다. 1,000여석 규모의 강연장에는 500여개의 예비 좌석을 배치할 수밖에 없었는데, 이는 다름 아닌 ‘Dentium Seoul Symposium’이었다. 1,500여명의 치과의사 중 그 절반을 웃도는 800여명은 덴티움 임플란트를 직접 확인하기 위해 방문한 해외 치과의사였다. 중국, 러시아, 중동, 유럽 등 총 40여개 나라에서 덴티움을 직접 만나기 위해 극동의 대한민국을 찾은 것이다.

특히 중국 치과의사들의 참여는 중국 현지에서의 덴티움의 인기를 실감케 했다. 심포지엄 하루 전날 200여명의 중국 치과의사들은 별도의 임플란트 핸즈온 코스 시간을 가지기도 했다. 해외에서의 덴티움의 선전은 국내에서 열린 국제 심포지엄의 모습에서도 역력하게 드러난 것이다.

중국 등 아시아권에서의 선전뿐 아니라 미국 및 유럽 등지에서 그 기술력과 품질력을 인정받고 있는 덴티움. 이 또한 지난 심포지엄에서 확인할 수 있었다. 미국 뉴욕치과대학 임플란트과의 대표적인 인물로 우리에게 매우 유명한 Dennis Tarnow 교수가 덴티움 심포지엄에서 강연을 펼친 것.

중국 등 아시아권에서의 선전뿐 아니라 미국 및 유럽 등지에서 그 기술력과 품질력을 인정받고 있는 덴티움. 이 또한 지난 심포지엄에서 확인할 수 있었다. 미국 뉴욕치과대학 임플란트과의 대표적인 인물로 우리에게 매우 유명한 Dennis Tarnow 교수가 덴티움 심포지엄에서 강연을 펼친 것.

현재 콜롬비아치과대학에서 임플란트 수련교육을 총괄하고 있는 Tarnow 교수는 당시 인터뷰를 통해 “임플란트 선택의 제1의 기준은 ‘롱텀 데이터’를 얼마나 확보하고 있느냐다”며 “콜롬비아치대에서 역시 한국 임플란트 성공 케이스가 지속적으로 늘고 있는데, 유럽 등 선진국의 임플란트와 비교해도 손색이 없을 정도”라고 덴티움 임플란트를 극찬한 바 있다.

덴티움 관계자는 “국내외 인구의 고령화가 급속하게 진행되고, 노인 임플란트 보험적용이 확대되면서 임플란트 관련 시장 규모가 급격하게 늘고 있다”며 “이런 가운데 덴티움은 하버드대학을 비롯한 해외 유수의 치과대학과 임상연구 네트워크를 구축해 고객들에게 보다 정확하고 심미적인 임플란트 시술을 제공하기 위해 노력하고 있다”고 말했다.

또한 “특히 조직 엔지니어링을 기반으로 한 바이오테크 부분의 제품개발과 연구를 활발히 진행하고 있다”며 “골손실을 최소화하는 탁월한 골유착 반응은 이미 많은 임상 치료와 논문에서 훌륭한 결과를 보여주고 있다”고 강조했다.

국산 임플란트 발전 역량, 그 심장부를 찾다

덴티움은 임플란트 등 치과용 의료기기분야 전문 기업으로 수많은 임상경험의 노하우를 가진 치과의사와 전문가들이 참여해 지난 2000년 6월 설립됐다. 덴티움은 지난 16년간 꾸준히 매출 증대를 이뤄, 지난해 매출액 900억 원, 영업이익 256억 원(28.4%)으로 창사 이래 최고의 실적을 달성했다.

덴티움 측은 “앞으로도 바이오테크 산업 내 ‘Total Solution Provider & Self Development Manufac- turer’를 모토로 2020년 글로벌 TOP 5 진입을 위한 혁신적인 제품을 선제적으로 출시해 나갈 것”이라고 강조했다. 덴티움이 세계적 기업으로 발돋움할 수 있었던 주요인은 지난 16년간 오직 연구개발에 모든 기업 역량을 투자했기 때문이다. 모든 생산 제품을 자체 기술력으로 해결하고 있는 덴티움은 최근 생산본부를 해외 바이어와 현지 치과의사들에게 공개, 더욱 두터운 신뢰를 얻고 있다.

덴티움 측은 “앞으로도 바이오테크 산업 내 ‘Total Solution Provider & Self Development Manufac- turer’를 모토로 2020년 글로벌 TOP 5 진입을 위한 혁신적인 제품을 선제적으로 출시해 나갈 것”이라고 강조했다. 덴티움이 세계적 기업으로 발돋움할 수 있었던 주요인은 지난 16년간 오직 연구개발에 모든 기업 역량을 투자했기 때문이다. 모든 생산 제품을 자체 기술력으로 해결하고 있는 덴티움은 최근 생산본부를 해외 바이어와 현지 치과의사들에게 공개, 더욱 두터운 신뢰를 얻고 있다.

덴티움 임플란트 및 rainbow™ Mill 등 CAD/CAM 시스템, 그리고 인트라오랄 스캐너 등 디지털 덴티스트리 시스템을 생산하고 있는 용인생산본부. 수원과 군포 등 이원화된 공장을 통합해 지난해 1월 준공을 완료한 용인생산본부는 덴티움 글로벌 역량의 심장부라 할 수 있다.

용인시 기흥에 자리 잡고 있는 용인생산본부는 3,000평 규모의 대지에 연면적 2,700평 규모의 첨단시설을 갖추고 있다. 공정별 작업 효율 및 생산성 극대화에 초점을 두고 설계된 건물 규모는 지하1층부터 지상 4층. 현재는 지상 3층까지 운영되고 있지만, 조만간 임플란트 생산설비를 확충하면 지상 4층까지 풀로 가동될 것으로 보인다.

덴티움 용인생산본부는 총 7개팀 110명의 직원들이 근무하고 있다. 박주한 생산본부장은 “고객의 다양한 요구에 빠르게 대응하고, 납기 준수는 물론, 최상의 품질을 유지하기 위해 최선의 노력을 다하고 있다”고 말했다.

덴티움의 품질, 철저한 관리와 검사에서 비롯

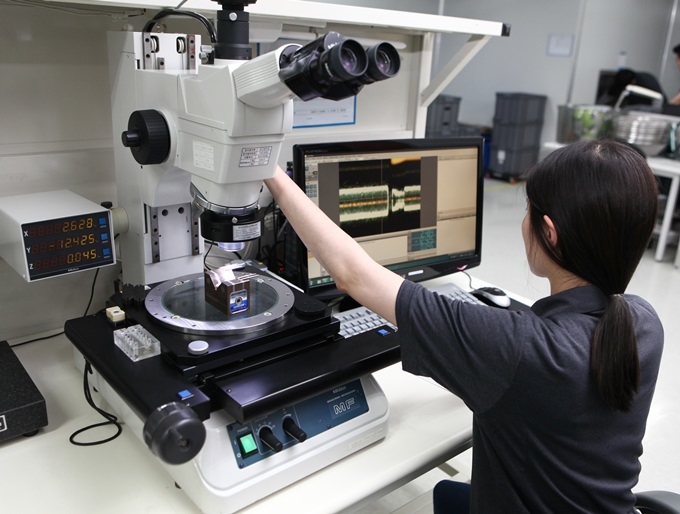

덴티움 임플란트 생산공정은 총 10단계로 이뤄져 있다. 매 공정을 완료할 때마다 전수 검사를 실시해 최상의 품질을 유지한다는 게 관계자의 설명이다.

원자재 검사부터 CNC가공 및 초기 세척 후 검사, 그리고 표면처리 후 전수검사, 제품 포장 및 멸균처리 그리고 최종 검사 등 모든 공정 과정에서의 철저한 제품 검수 작업은 생산본부 측에서 가장 신경을 쓰고 철저하게 관리하는 부분이다.

원자재 검사부터 CNC가공 및 초기 세척 후 검사, 그리고 표면처리 후 전수검사, 제품 포장 및 멸균처리 그리고 최종 검사 등 모든 공정 과정에서의 철저한 제품 검수 작업은 생산본부 측에서 가장 신경을 쓰고 철저하게 관리하는 부분이다.

덴티움 용인생산본부는 첨단제조설비를 갖추고 있어 거의 모든 공정을 정밀 자동화 시스템으로 구동하고 있다. 제조설비는 총 33종 156대를 보유하고 있다. 주요 설비인 CNC는 가공생산 48대며, 개발전용으로 쓰이는 CNC 8대를 별도로 운용하고 있다. 진공세정기, 초음파 세척기, 블라스팅 M/C, 블리스틱 팩킹 M/C, 자동 파우치 포장기, 카톤박스 접이기, 기타 연마, 세척설비 등이 갖춰져 있다.

박주한 본부장은 “임플란트는 제품 특성상 생산공정을 완전 자동화하기에는 무리가 있지만, 보다 정밀하고, 고품질의 표준화를 이루기 위해서는 점차적으로 모든 공정을 자동화 시스템으로 전환할 필요가 있다”며 “인건비를 절약한다는 차원이 아닌 고급 인력을 더욱 효율적으로 운영할 수 있는 시스템으로 전환하기 위함이라고 이해하면 좋을 것 같다”고 설명했다.

덴티움 핵심역량은 ‘연구개발’

덴티움은 자체 연구개발(R&D)을 통한 차별화된 기술력 확보를 최우선 시 하고 있다. 관계자는 “고객의 니즈를 정확하게 파악해 시장 변화에 빠르고 유연하게 대응해 고객 최우선 가치를 실현하고 있다”고.

지난 2004년 국내업계 최초로 미국 생산공장을 설립한 덴티움은 주도적으로 해외 신규 시장을 개척해 새로운 성장 동력을 창출해 왔다. 현재 14개의 해외법인을 운영하고 있으며, 제품의 원천 기술력과 품질을 바탕으로 유럽, 중국, 러시아, 중동, 아시아, 중남미 등 전 세계 70여 개국에 임플란트를 수출하고 있다.

지난 2004년 국내업계 최초로 미국 생산공장을 설립한 덴티움은 주도적으로 해외 신규 시장을 개척해 새로운 성장 동력을 창출해 왔다. 현재 14개의 해외법인을 운영하고 있으며, 제품의 원천 기술력과 품질을 바탕으로 유럽, 중국, 러시아, 중동, 아시아, 중남미 등 전 세계 70여 개국에 임플란트를 수출하고 있다.

특히 해외 매출의 45%를 차지하고 있는 중국 시장은 매년 높은 성장률을 보이고 있는 시장으로, 지난 2009년 판매법인 설립 후 지난 2014년에는 판매법인을 추가하는 것은 물론, 현지 제조법인을 신설해 중국시장 공략에 박차를 가하고 있다. 이 같은 덴티움의 선전은 무엇보다 지속적인 연구개발에 대한 투자, 이를 통한 고객 맞춤형 솔루션을 제공한 데에 기인한다.

지난 2015년 출시된 ‘NR(Narrow Ridge, New Revolutionary)Line’은 덴티움이 독자적으로 개발한 플랫폼으로, 국내 최초 Narrow Diameter 제품 풀 라인업을 구비해 생산원가 절감을 통한 가격 경쟁력을 확보했다.

NRLine은 견고한 체결성, 시술 및 보철 편의성, 어버트먼트의 탁월한 호환성으로 덴티움의 향후 주력 판매상품으로 떠오르고 있다. 덴티움 관계자는 “특히 동남아시아권 및 중동지역 환자들의 얕고 폭이 좁은 구강구조에 최적화해 개발된 제품으로, 아시아권 시장에서 의 점유율은 더욱 확대될 것으로 기대된다”고 밝혔다.

NRLine은 견고한 체결성, 시술 및 보철 편의성, 어버트먼트의 탁월한 호환성으로 덴티움의 향후 주력 판매상품으로 떠오르고 있다. 덴티움 관계자는 “특히 동남아시아권 및 중동지역 환자들의 얕고 폭이 좁은 구강구조에 최적화해 개발된 제품으로, 아시아권 시장에서 의 점유율은 더욱 확대될 것으로 기대된다”고 밝혔다.

선도적인 임플란트 시스템 개발로 우수한 제품력 및 기술력을 입증 받고 있는 덴티움은 제품 라인업을 단순화하고 인기가 높은 상품을 집중 공략해 생산력 우위 확보 및 비용 효율화에 주력하고 있다.

자타 인정, 임플란트 트렌드 선도 기업

덴티움이 트렌드 변화에 따른 발 빠른 제품 출시로 시장을 선점하고 이끌어왔다는 것은 주지의 사실이다. 덴티움의 주요 제품 중 하나인 ‘Super Line’은 경쟁사 에 비해 3년이나 빠르게 출시되면서 큰 호응을 얻은 바 있다.

특히 덴티움 임플란트 시스템은 표면처리기술 및 형상디자인 부문을 리딩하고 있다. 현재 치과 임플란트의 주종을 이루고 있는 표면처리 기술은 SLA(Sandblasted and Thermal acid etching surface treatment). 덴티움은 SLA기술을 자체 기술력으로 개발해 다양한 표면처리 중 빠른 골융합을 자랑하고 있다.

특히 덴티움 임플란트 시스템은 표면처리기술 및 형상디자인 부문을 리딩하고 있다. 현재 치과 임플란트의 주종을 이루고 있는 표면처리 기술은 SLA(Sandblasted and Thermal acid etching surface treatment). 덴티움은 SLA기술을 자체 기술력으로 개발해 다양한 표면처리 중 빠른 골융합을 자랑하고 있다.

여기에 체결성, 편의성, 호환성 측면에서 디자인을 최적화해 치아의 외형을 심미적으로 향상시키는데 기여했다는 평가를 받고 있다. 덴티움 관계자는 “실제로 덴티움은 국내 최대 규모 치과의사 커뮤니티 사이트인 덴트포토 설문조사 결과, 3년 연속(2013-2015) 치과의사들이 가장 선호하는 임플란트 제품으로 선정된 바 있다”고 강조했다.

덴티움은 임플란트 시스템 사업 강화를 위한 대내외적 네트워크 구축에 힘쓰고 있다. 특히 디지털 덴티스트리(Digital Dentistry)가 임플란트 업계에서 가장 화두가 되고 있다는 점이 임플란트 사업 강화를 위한 네트워크 구축의 가장 큰 요인이라 할 수 있다.

덴티움은 디지털 덴티스트리 관련 시스템 역시 자체 개발하면서 이 분야에서 두각을 나타내고 있다. 지난 2010년 ICT(Institute of Convergence Technology) 사업본부를 설립해 CBCT, 캐드캠(CAD/CAM)시스템, Intra-Oral Scanner 등을 자체 개발해 임플란트 시스템과 연계해 판매하고 있다.

또한 의료기기 전문업체인 제노스(GENOSS)와 협업을 통해 골융합 이식재를 전문적으로 개발해 통합적인 임플란트 시스템을 제공하고 있다.

우수한 연구역량으로 연구대행 사업까지

덴티움의 연구개발에 대한 투자와 그 역량은 자사 제품 개발뿐 아니라, 치의학 연구 및 발전에도 적지 않은 영향을 주고 있다. 덴티움은 우수한 R&D 인프라를 기반으로 외부로부터의 연구대행 업무를 의뢰받고 있고, 최근 관련 사업을 활발히 진행하고 있다.

덴티움 관계자에 따르면 연구대행 사업은 비파괴검사의 일종인 미세단층촬영기(Micro-CT)와 조직슬라이드를 통한 병리학적 평가, 생체역학 평가(모폴로지 및 성분 분석) 등을 포함하고 있다.

덴티움 관계자에 따르면 연구대행 사업은 비파괴검사의 일종인 미세단층촬영기(Micro-CT)와 조직슬라이드를 통한 병리학적 평가, 생체역학 평가(모폴로지 및 성분 분석) 등을 포함하고 있다.

이같은 연구분석을 위해 연구자가 직접 장비를 구입하기에는 비용이 막대하게 드는 것은 물론, 대부분의 연구의 경우 상당한 시간이 소요된다. 덴티움 관계자는 “막대한 비용과 시간이 필요한 연구를 우수한 장비와 인력을 갖춘 덴티움에 의뢰하고, 연구자는 그 시간만큼 다른 연구나 업무를 수행할 수 있도록 도와주는데 이 사업의 의의가 있다”고 밝혔다.

덴티움 연구대행 사업에서는 현재 임플란트 관련 평가 및 골재생에 관한 연구가 진행되고 있고, 치과분야 뿐만 아니라 정형외과, 순환기내과 등 다양한 분야에서 연구 분석 서비스를 의뢰하고 있다. 관계자는 “덴티움 연구분석 서비스는 덴티움 브랜딩 효과 및 자사 제품 사용자에게 신뢰성과 차별화된 제품을 개발·제공할 수 있다는 믿음, 신뢰감을 줄 수 있다”며 “궁극적으로는 인류 행복에 도움이 되고자 최선을 다하고 있다”고 포부를 전했다.

덴티움은 임플란트 사업을 주력으로 고객 서비스 만족 극대화를 위해 치과용 의료기기를 Total Solution으로 제공하고 있다. 덴티움은 생체재료에 대한 끊임없는 연구개발로 최고의 품질과 서비스를 제공하며, 바이오 테크 사업을 주도해 나가기 위해 연구개발 분야에 지속적인 투자를 아끼지 않을 계획이다.

신종학 기자 sjh@sda.or.kr

|

[Interview] 덴티움 용인생산본부 박주한 본부장

“최고의 품질 유지, 한순간도 방심 못해”

박주한 본부장은 “이 같은 노력의 결과가 곧 바로 제품으로 적용될 수 있도록 생산라인의 모든 인력들은 한시도 방심하지 않고, 업무에 충실하고 있다”고 말했다.

덴티움은 이원화 돼 있던 생산라인을 용인생산본부로 일원화하면서 제품 생산의 효율성을 극대화했다. 생산공정의 일원화는 바로 효율적인 품질관리 효과를 가져 올 수 있었다. 그럼에도 불구하고 박주한 본부장이 가장 신경을 쓰는 부분은 바로 품질관리.

박 본부장은 “임플란트 생산공정은 크게 10단계로 나눌 수 있는데 각 공정마다 철저한 전수검사를 진행하고 있다”며 “특히 최근에는 수출물량이 급속하게 증가함에 따라 품질관리에 구멍이 생기지 않도록 각별한 주의를 기울이고 있다”고 강조했다.

덴티움 용인생산본부를 찾은 국내외 유저들의 반응은 한마디로 ‘신뢰할 수 있다’는 말로 표현된다. 박 본부장은 “수출이 증가하면서 해외 현지 바이어와 치과의사의 방문이 크게 늘었다”며 “생산라인과 공정을 직접 눈으로 확인한 해외 유저들은 한결같이 엄지손가락을 치켜들며 ‘안심하고 계속해서 덴티움을 선택할 수 있겠다’는 소감을 전했다”고 말했다. |

덴티움은 전문 연구기관, 대학의 협력 아래 효율성에 역점을 두고 최고 품질의 연구개발에 매진하고 있으며, 전 세계의 유수 치과대학과 clinical research center를 구축해 임상연구 수행을 추진하고 있다. 오랜 임상경험을 갖춘 치과의사와 전문가들이 함께 고객만족을 위한 연구개발에 노력하고 있다는 것.

덴티움은 전문 연구기관, 대학의 협력 아래 효율성에 역점을 두고 최고 품질의 연구개발에 매진하고 있으며, 전 세계의 유수 치과대학과 clinical research center를 구축해 임상연구 수행을 추진하고 있다. 오랜 임상경험을 갖춘 치과의사와 전문가들이 함께 고객만족을 위한 연구개발에 노력하고 있다는 것.